Progettazione di una centrale frigorifera ad alto rendimento energetico in ambiente 3D grazie all’ausilio del software AutoCAD®MEP

IN BREVE

Aziende: Bindellini S.r.l.

Settore: Progettazione, consulenza termotecnica, impianti ad alta efficienza energetica.

Software: AutoCAD® MEP 2012

Software Edilclima

EC700 Calcolo prestazioni energetiche degli edifici

EC701 Progetto e verifiche edificio-impianto

La sfida: ricerca di una soluzione efficiente dal punto di vista energetico, contestualmente alla riduzione dei tempi di realizzazione e dei costi di progettazione.

Obiettivi raggiunti: realizzazione del progetto in tempi brevi e nel rispetto dei parametri di efficienza energetica, grazie all’impiego del software AutoCAD MEP®.

DESCRIZIONE AZIENDA

Bindellini S.r.l. opera, da oltre 40 anni, nel settore dell’installazione di impianti termotecnici. Nel corso degli anni l’azienda è stata protagonista di un percorso di crescita nell’ambito del settore dell’impiantistica a tecnologia avanzata, raggiungendo col tempo una conoscenza approfondita delle metodologie per una corretta progettazione degli impianti termici. Bindellini S.r.l. è l’esempio concreto di una società che, non senza l’impiego di numerose risorse e grazie ad una forte motivazione, riesce a mettere in atto una straordinaria evoluzione: da azienda installatrice di impianti si trasforma in società di engineering rivolta alla progettazione e consulenza termotecnica. Recentemente Bindellini S.r.l. ha deciso di compiere un ulteriore passo avanti, focalizzando i propri sforzi nello studio degli impianti ad alta efficienza energetica.

IL PROGETTO

Tra i progetti più significativi recentemente realizzati, è di particolare interesse la progettazione di una centrale termo-meccanica per la produzione di acqua refrigerata, con turni di lavoro a ciclo continuo (7 giorni su 7, 24 ore su 24) al servizio di una fabbrica manifatturiera di Settala (MI), facente parte di un gruppo che occupa circa 120 persone. L’energia frigorifera prodotta dalla centrale termomeccanica ha lo scopo di raffreddare i vari cicli del processo produttivo: compressione aria e relativo raffreddamento, fusione di polimero allo stato liquido, immissione aria fredda, stiratura della goccia di polimero, formazione del tessuto sintetico.

Lo sviluppo di questo progetto ha comportato la presenza di molteplici sfide tecniche, quali:

- la ricerca di una soluzione altamente efficiente dal punto di vista del risparmio energetico;

- una progettazione dettagliata, precisa e minuziosa;

- tempistiche brevi di esecuzione;

- valutazione progettuale particolareggiata che tenesse in considerazione sia gli elementi esistenti (quali apparati architettonici e meccanici), sia quelli futuri.

Nell’ambito dello studio preliminare del progetto è stato fondamentale tenere in considerazione i dati dell’impianto esistente e quelli desiderati, riferiti al nuovo impianto.

Nel dettaglio l’impianto esistente si compone di:

- n. 4 chillers condensati ad aria da 280 KWf cadauno;

- potenza elettrica di ogni chiller pari a 120 KWe.

Dalle misure effettuate risulta che il consumo precedente si attesta attorno ai 3.000.000 KWhe e, considerando un costo attualizzato pari a 0,12 €/KWhe, comporta un costo globale di 360.000,00 €.

Le caratteristiche e l’obiettivo sfidante dell’impianto futuro prevedono invece:

- n. 1 chiller condensato ad acqua da 800 KWf;

- potenza elettrica del chiller pari a 135 KWe (7°-12° e 30°-35°);

- COP del gruppo a 7°-12° e 30°-35° = 5,9;

- ore funzionamento annue = 7.000 h;

- costo medio energia elettrica = 0,12 €/KWhe;

- costo gestione annuo = 7.000 x 0,12 x 135 = 113.400,00 E.

Come si può evincere dai dati sopra indicati il gap annuo economico tra i due impianti è pari a 246.600,00 E. Tale dato tiene in considerazione anche la diminuzione della potenza frigorifera ottenuta a seguito di interventi di ottimizzazione sui circuiti utenza: il circuito esistente con pompe di circuito primario, serbatoio inerziale, regolazione a tre vie e pompe secondarie è stato sostituito da un più efficiente circuito con sole pompe primarie ad alta efficienza, a portata variabile, e deviazione con valvola a due vie.

Il progetto prevede l’implementazione di una centrale composta da:

- gruppo frigorifero, condensato ad acqua, completo di compressori centrifughi a levitazione magnetica;

- torre evaporativa di tipo aperto completa di ventilatore assiale;

- elettropompe centrifughe per circuito di condensazione (acqua di raffreddamento);

- elettropompe centrifughe per circuito di evaporazione (acqua refrigerata).

SOLUZIONI SOFTWARE A SUPPORTO DELLA PROGETTAZIONE

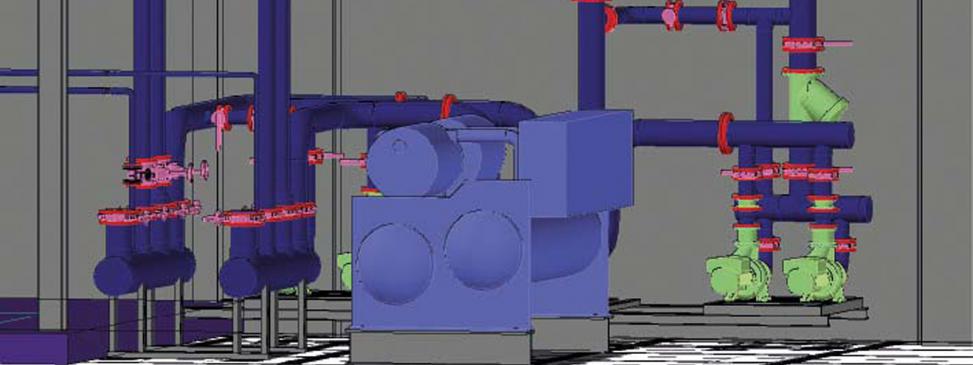

Lo studio della centrale frigorifera ad alto rendimento energetico è stato realizzato in ambiente 3D con l’ausilio del software Auto- CAD MEP® 2012 che ha consentito di:

- disegnare in ambiente 3D lo stabile (Architectural), gli impianti meccanici (Piping), gli impianti elettrici (Cabling) e le strutture portanti (Structural);

- velocizzare le fasi di esecuzione del disegno;

- sostituire i componenti progettuali, in fase di modifica del progetto;

- impostare molteplici tipologie di linee di fluido (acqua calda, fredda, ecc.);

- avere a disposizione differenti punti di vista del progetto in ambiente 3D (pianta, prospetti, sezioni, ecc.);

- eliminare le interferenze;

- creare i dettagli di ogni singolo componente grazie alla possibilità di ampliare e personalizzare l’archivio MEP;

- predisporre elaborati grafici tramite la funzionalità “spazio modello/spazio carta” (layout);

- creare tabelle di computazione.

Lo studio di fattibilità, e la successiva realizzazione tecnica del progetto, hanno rappresentato una sfida avvincente, ricca di soddisfazioni professionali e personali per tutti gli attori coinvolti nelle varie fasi del progetto.

CONSIDERAZIONI FINALI

“Il successo ottenuto per la progettazione della centrale frigorifera è da ricondurre sia al know-how maturato nel tempo, sia all’utilizzo del software AutoCAD® MEP, che ha consentito di fornire una visione realistica dell’impianto finito, già dalle fasi preliminari del progetto”

commenta Nicola Bindellini titolare di Bindellini S.r.l.

“Chi si occupa della progettazione di impianti sa bene che oggi è importantissimo tenere in considerazione ogni particolare! Non possiamo più permetterci il lusso di progettare con riserva o con ampi margini di errore. Quindi partire da un’analisi dettagliata del sistema sino alla realizzazione di elaborati grafici dettagliati, passando attraverso l’impiego di software di ultima generazione, è l’unica strada percorribile per essere concorrenziali in una situazione estremamente complessa come quella che stiamo vivendo in questo momento”.

Si ringrazia: Bindellini Srl - Engineering Energy Plants - ESCO - www.bindellini.com